HOME > 製品情報 > Ensat > 加工について

加工について

- エンザートの加工にはインサートをアッセンブリする要素と相手材をマシニングする要素が同時に存在する独自の特長があります。

- 二つの複合した要素がインサート加工の省力化を可能にするエンザートの大きな特長です。

- エンザートの加工はこのアッセンブリとマシニングとの二つの側面を考慮した準備が必要です。

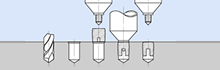

専用工具

- 加工はエンザートの内ねじを利用しますのでエンザートのサイズ毎に専用工具が必要です。

- ハンド用工具とタップハンドルを使ったハンド加工(M2.5~M16まで)及び機械用工具をタッパー等に取付けた機械加工ができます。

- 専用工具にはトルク調整機能(クラッチ機能)はありません。

エンザートの供給

- ハンド加工の場合は、工具に直接エンザートを取付けます。

- 機械加工の場合は、機械の回転を止め工具に直接エンザートを取付けます。

- 機械の回転中にエンザートを専用工具に取付けると大変危険です。

エンザートの方向

- 割溝又は三つ穴を必ず下(ワーク側)に向け取付けて下さい。

- 305型は上下の方向性はありません。309型は上下方向の使い分けができます。

合芯性

- エンザートは下穴に習って入りますが、真直ぐに入れるために芯合せは重要です。

- ハンド加工の場合は食い付き時に必ずXとYとの2方向から傾きのないことを確認して下さい。加工途中での立て直しは不可です。

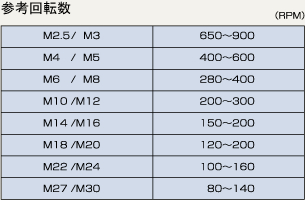

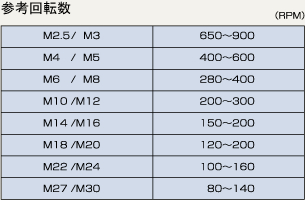

加工の回転数

- 機械加工の場合加工に慣れるまでは少し低回転で作業し、慣れるに従って回転数を上げ能率化を図って下さい。

- 標準的な回転数はエンザートの外径寸法のタップ速度に準じます。

- 極端に遅い回転は摩擦を大きくするためエンザートを入り難くします。

タップオイルの使用

- エンザートの加工にはかなりの発熱を伴います。金属材料にはタップオイル又は切削油の使用をお薦めします。

- 硬質樹脂には真水や石鹸水が効果があります。使用後は十分に乾燥させて下さい。

- オイルの使用は、加工トルクを軽減し専用工具を長持させる効果があります。オイルにより加工後エンザートが緩み易くなることはありません。

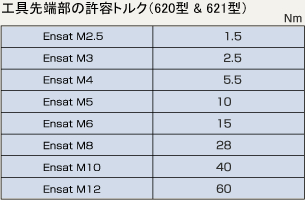

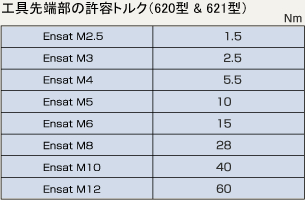

加工トルクの上限

- 専用工具の先端スタッドの許容トルク以内で加工して下さい。

- 工具とワーク材の衝突や加工途中の立直しは工具先端スタッドの破損を招きます。

ワーク材の固定

- 加工中はワークに強い回転トルクが働きます。

ワークをテーブル面に固定するか正転方向と逆転方向に回転止めを装着し作業して下さい。

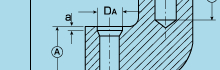

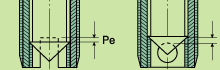

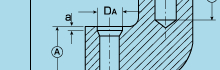

下穴の面取り

- エンザートの喰付き時にバリが発生しますが面取りを施すことで解消できます。

- 面取り角は60°が適しています。エンザートの喰い付きがよく作業能率が上ります。

- 先端角60°のリーディングドリルをお使い下さい。

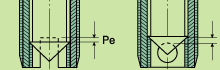

機械の反転位置

- 機械加工の場合は定寸深さで回転を反転する必要があります。

- 反転位置が深過ぎると専用工具がワーク面に衝突し加工不良やワーク及び工具の破損の原因になります。

- 機械側で反転位置を設定するようにし、作業者の目測や勘で行わないようにして下さい。

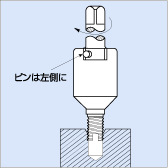

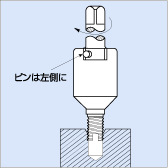

620/621工具のピンの位置

- 620/621工具をハンド加工に使用する場合は、エンザートを取付けた時点で必ずピンが向って左側に来るようにして下さい。

- ピンを右側にして加工するとベアリングが圧迫され破損します。

- 機械加工の場合は機械の回転で自動的に左側に寄ります。

- 反転位置を機械側で設定できるタッパー又はボール盤を使用して下さい。

- 目測による反転では専用工具とワークの衝突を完全に防げないため、加工不良の原因となります。

- 専用工具の先端スタッドやベアリングを保護するためにも反転位置は事前に設定して下さい。

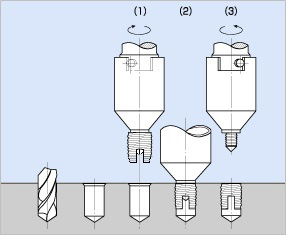

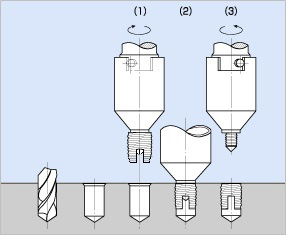

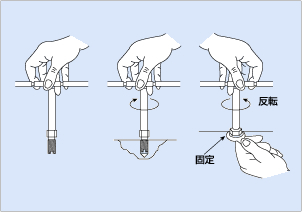

加工手順

- 割溝又は三つ穴を下にし、専用工具にエンザートを取り付けます。

- 下に送っていくとワークにエンザートが喰い付きます。その後は回転だけで下穴をセルフ・タップします。

- 事前に設定した加工深さで回転が反転すればピンの位置が右に移動し、専用工具だけがリリースされます。

- ハンド専用の610工具だけでなく機械用の620,621工具も使用できます。

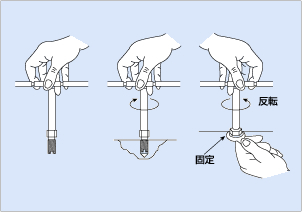

加工手順

- 割溝又は三つ穴を下にしてエンザートを最後まで工具先端に取り付けます。620,621工具を使う場合は必ずピンの位置を意識的に向かって左側に来るようにして下さい。

- エンザートの喰付き時(1~2ピッチ)にX、Y、の両方向から下穴に対して傾きがないかチェックして下さい。

傾きがあれば工具を反転しないで立て直して下さい。エンザートが1/3~1/2以上入った後は立て直しは不可になります。

- 所定の位置まで入ればハンド専用610工具は六角部をスパナで固定しハンドル側を左へ反転すれば工具だけフリーになります。

620,621工具はシェルが共回りしないように反転してください。

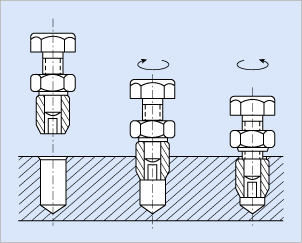

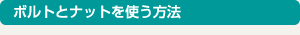

加工手順

- 図の様に六角ナットをエンザートとダブルナット状にすればエンザートの加工が可能です。

- ボルトで割溝又は三つ穴を塞がないようにして下さい。

- 加工が終ればボルトを固定し、ナットを緩めます。

- エンザートと接するナットの面に、エンザート外径よりも小さい段が付いていると加工しやすくなります。

- エンザートは部品加工の最終段階に多く使われます。

- 加工の最後に手痛い失敗をしないために下記に留意下さい。

小さ過ぎる下穴径

- 下穴径が小さ過ぎると加工トルクが許容トルク以上になり専用工具の先端スタッド及びベアリングの破損を招きます。

- 挿入加工の最後の段階でエンザートの一回転に対して外ねじ一ピッチの送りが十分に出来なくなるピッチ遅れの原因になります。

- ピッチ遅れが生じると挿入加工の前半より後半のピッチ送りが小さくなりエンザートが軸上方に強く圧迫されます。

- その結果加工トルクが必要以上に大きくなると同時に、前半と後半のピッチ送りの差異により母材とエンザートとの間のねじ部全体が損傷を受けエンザートの緩みの大きな原因になります。

ベアリングの破損

- 620,621工具をベアリングが破損したまま使用すると挿入したエンザートが工具について抜けてくることがあります。

- 破損した場合は別売のスペアベアリングと交換して下さい。

ワークと専用工具の衝突

- エンザートが定寸深さ以上入ると工具がワークに衝突し工具やワークを破損します。

- 工具がワークに接触した後に更に回転が加わると、セルフ・タップ部の破壊が起り緩みの原因になります。

- 機械加工の場合は機械側で加工深さを事前に設定するようにして下さい。

切粉の排出

- 切粉をスムースに排出するため307型や別作した短寸のエンザートを使用する時は工具先端のスタッドで割溝又は三つ穴を塞がないようにして下さい。

- スタッドの調節はこちらを参照して下さい。

- 610型ハンド工具の場合はグラインダー等で削り調節して下さい。

エンザートの傾き

- エンザートをハンド加工する場合は喰い付き(1~2ピッチ)時点でX、Y、の2方向から合芯度を確めて下さい。

- 1/3~1/2以上入った後は立て直しは不可です。無理に立て直すと工具を破損します。

切粉について

- エンザートの加工にはセルフ・タップの副産物である切粉が出ます。

- 止り穴の下に溜った切粉は細軸の治具等で取り除いて下さい。

- 切粉を外に出さないチップフリーのエンザートもあります。

関連項目

素材別選択

相手材に適したエンザートのタイプを選ぶことはエンザートを効果的に使う重要なポイントです。

機械的強さ

エンザートは機械的強度の低い相手材のねじ部を補強する目的で使われます。

下穴径の選定・設計

下穴径はタップ用の下穴径と違い様々の相手材の異なる被削性や加工性によって微調整する必要があります。

加工について

加工にはインサートをアッセンブリする要素と相手材をマシニングする要素が同時に存在する独自の特長があります。

エンザート専用工具

加工はエンザートの内ねじを利用しますのでエンザートのサイズ毎に専用工具が必要です。

エンザート専用タップ

難削性のアルミ材や鋼材に一部タップを施すとエンザートが入れ易くなります。